Système de changement de moule rapide magnétique

Le système de changement rapide de moule magnétique HVR MAG utilise la technologie électromagnétique permanente pour serrer les moules et les matrices sur les presses à injecter et les presses à emboutir. Ce système de serrage magnétique permet un changement rapide de moule. Changement de moule en 3 minutes.

Qu'est-ce que le système de changement de moule rapide magnétique ?

Le système de changement rapide de moule magnétique HVR comprend deux plateaux magnétiques, un fixe et un fixe, une interface homme-machine et une armoire de commande électrique. La taille et la forme des plateaux magnétiques sont personnalisables.

Le système de changement rapide de moule magnétique est adapté aux presses à injecter de 50 à 4 000 tonnes. Le plateau magnétique assure une force de serrage uniforme et puissante sur la surface de contact du moule. Le champ magnétique électro-permanent s'active et se désactive rapidement, facilitant ainsi le serrage et le desserrage du moule. L'opération peut également être réalisée en toute sécurité par un seul opérateur hors de la machine.

SYSTÈME DE CHANGEMENT DE MOULE RAPIDE HVR MAGNETIC

Par application

8 mesures de sécurité du système HMQC

Le système de changement rapide de moule HVR dispose de 8 attributs de précaution de sécurité qui le rendent particulièrement sûr.

MAG/DEMAG ne démarre que lorsque le moule est entièrement pressé et en contact avec les plateaux magnétiques.

MAG/DEMAG n'est autorisé que lorsque le flux magnétique atteint le seuil de sécurité.

Le système s'arrête automatiquement si les plateaux magnétiques dépassent la limite de température définie.

MAG/DEMAG est confirmé uniquement lorsque l'impulsion de courant requise est détectée.

Si le moule se déplace pendant la production, la machine d'injection s'arrête immédiatement.

Le DEMAG ne se produit que si l'écart entre le moule et le plateau est inférieur à 0,2 mm ; des écarts plus importants arrêtent la production.

La production ne démarre que lorsque tous les capteurs sont normaux et que les deux côtés sont magnétisés.

La touche sélectionne le mode de configuration ou de production ; DEMAG est désactivé pendant la production.

Fonctionnalité du système de changement rapide de moule magnétique

Plus que la sécurité.

90% réduction du temps de changement de moule

40% Économies de main-d'œuvre grâce à la force de serrage magnétique

Des changements de moules plus rapides signifient plus de cycles de production par jour

Faible consommation d'énergie pendant le travail

Réduit le risque de blessures associées aux systèmes de serrage manuels

Conçu pour la durabilité et la longévité, garantissant une longue durée de vie avec un entretien minimal

Moins de pièces mobiles signifie moins d'usure, ce qui entraîne des coûts de maintenance inférieurs

Réduire les temps d'arrêt pendant la maintenance

Processus de changement de moule en 3 minutes

- Levage du moule dans la machine d'injection.

- Alignez avec la bague de positionnement, ajustez la position et fermez le moule.

- Faire MAG fonctionnement pour plateaux magnétiques latéraux fixes et mobiles.

- Déverrouillez le moule de l'équipement de levage, retirez l'équipement de levage, puis la machine d'injection pourrait fonctionner normalement.

- Fermez le moule et ajoutez la chaîne de levage.

- Faire le DEMAG fonctionnement pour plateaux magnétiques côté fixe et côté mobile.

- Le plateau mobile de la machine revient en arrière, commence à retirer le moule.

- Fin de l'opération de retrait du moule, machine d'injection en veille.

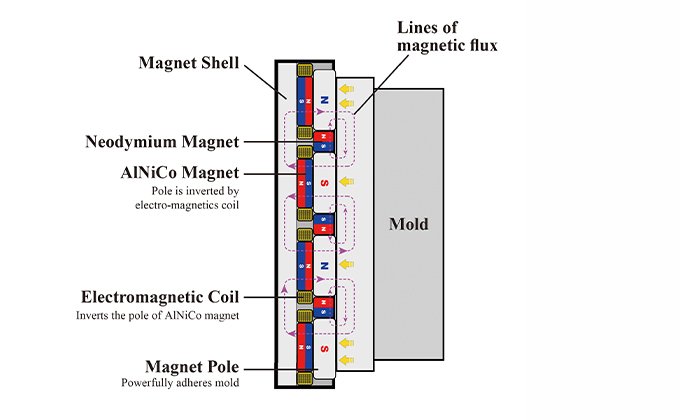

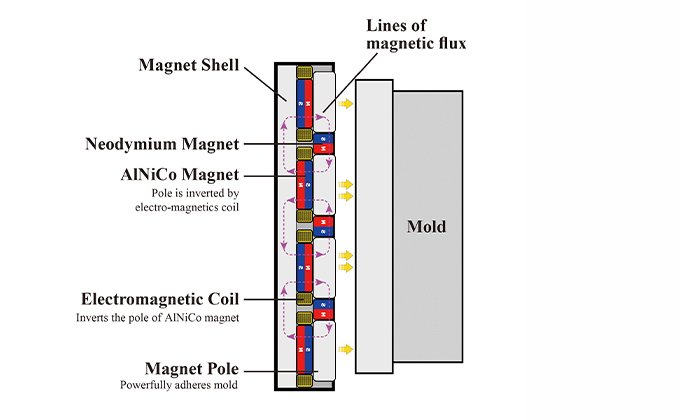

Principe de fonctionnement du système de changement rapide de moule magnétique

- Un courant d'excitation traverse la bobine du solénoïde pendant 0,1 à 0,5 s.

- Le pôle de l'aimant AlNiCo est inversé. L'aimant en néodyme et l'aimant AlNiCo deviennent unipolaires.

- Les pôles magnétiques forment un circuit magnétique avec le moule et serrent le moule.

- Un courant d'excitation traverse la bobine du solénoïde pendant 0,1 à 0,5 s.

- Le pôle de l'aimant AlNiCo est inversé.

- Le flux magnétique des aimants en néodyme et en Alnico n'est pas émis par la surface du noyau magnétique, ce qui permet de desserrer le moule.

Système de serrage traditionnel VS système de changement de moule rapide magnétique

| Contenu | Système mécanique | Systèmes hydrauliques | Serrage magnétique |

| Sécurité | Impossible d'arrêter la presse en cas de défaut. | Impossible d'arrêter la presse en cas de panne. En cas de panne de courant, la pression hydraulique diminue et peut provoquer un accident. | Plusieurs capteurs surveillent le système pour détecter les défauts. Aucune consommation d'énergie en phase de fonctionnement. |

| Fiabilité | Risque potentiel grave pour la sécurité, causé par un serrage mécanique. | Fuites d'huile, obstruction de canalisation, remplacement de pièces. Coût élevé et perte de temps. Absence de signal de retour. | Aucune pièce mobile et aucune alimentation électrique nécessaire une fois sous tension. Signal de retour en temps réel pendant le fonctionnement. Plusieurs capteurs surveillent le système pour détecter d'éventuelles pannes. |

| Efficacité | Cycle de changement de moule long, faible efficacité. | Limitation de l'épaisseur de la plaque de base du moule, ce qui entraîne un temps de changement de moule beaucoup moins efficace. | Réduit les temps de changement de moule (jusqu'à 90%). Un seul opérateur effectue l'opération facilement et en toute sécurité. |

| Serrage avant | Force de serrage limitée uniquement à la périphérie du moule. Aucune force de serrage au centre du moule. Le moule est facilement déformable. | Force de serrage appliquée sur le pourtour du moule. Aucune force de serrage appliquée au centre du moule. | Serrage uniforme sur toute la surface, en particulier au centre du dos du moule. Garantit la rigidité du serrage du moule. |

| Qualité | En raison de la déformation due à la pression de serrage et de l'absence de force de serrage au centre du dos du moule, la consistance du produit n'est pas optimale. | En raison de la déformation due à la pression de serrage et de l'absence de force de serrage au centre du dos du moule, la consistance du produit n'est pas optimale. | Le serrage uniforme du moule permet d'obtenir des pièces de bonne qualité dès les premiers moules. Les deux moitiés du moule sont parfaitement alignées : les frottements sont minimisés, ce qui préserve l'usure des moules et de la machine. |

| Flexibilité | Faible adéquation. | Tous les moules doivent avoir une taille et une forme fixes. | La zone de travail magnétique permet de réaliser des moules de toutes tailles et formes. Aucune modification n'est requise. |

| Économique | La plaque de pression et le boulon doivent toujours être remplacés, ce qui entraîne des coûts de main-d'œuvre énormes. | La plaque de pression et le boulon doivent toujours être remplacés, ce qui entraîne des coûts de main-d'œuvre énormes. | Aucune pièce mobile, aucune pièce d'usure, aucun entretien nécessaire. |

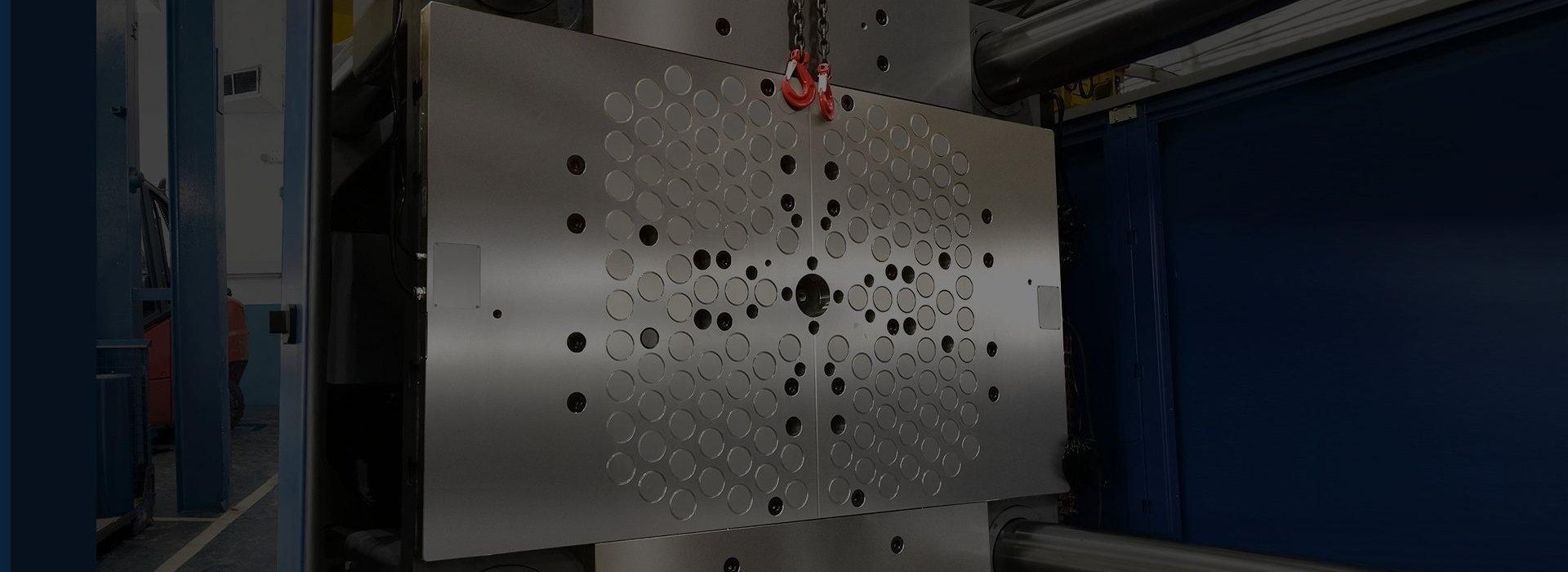

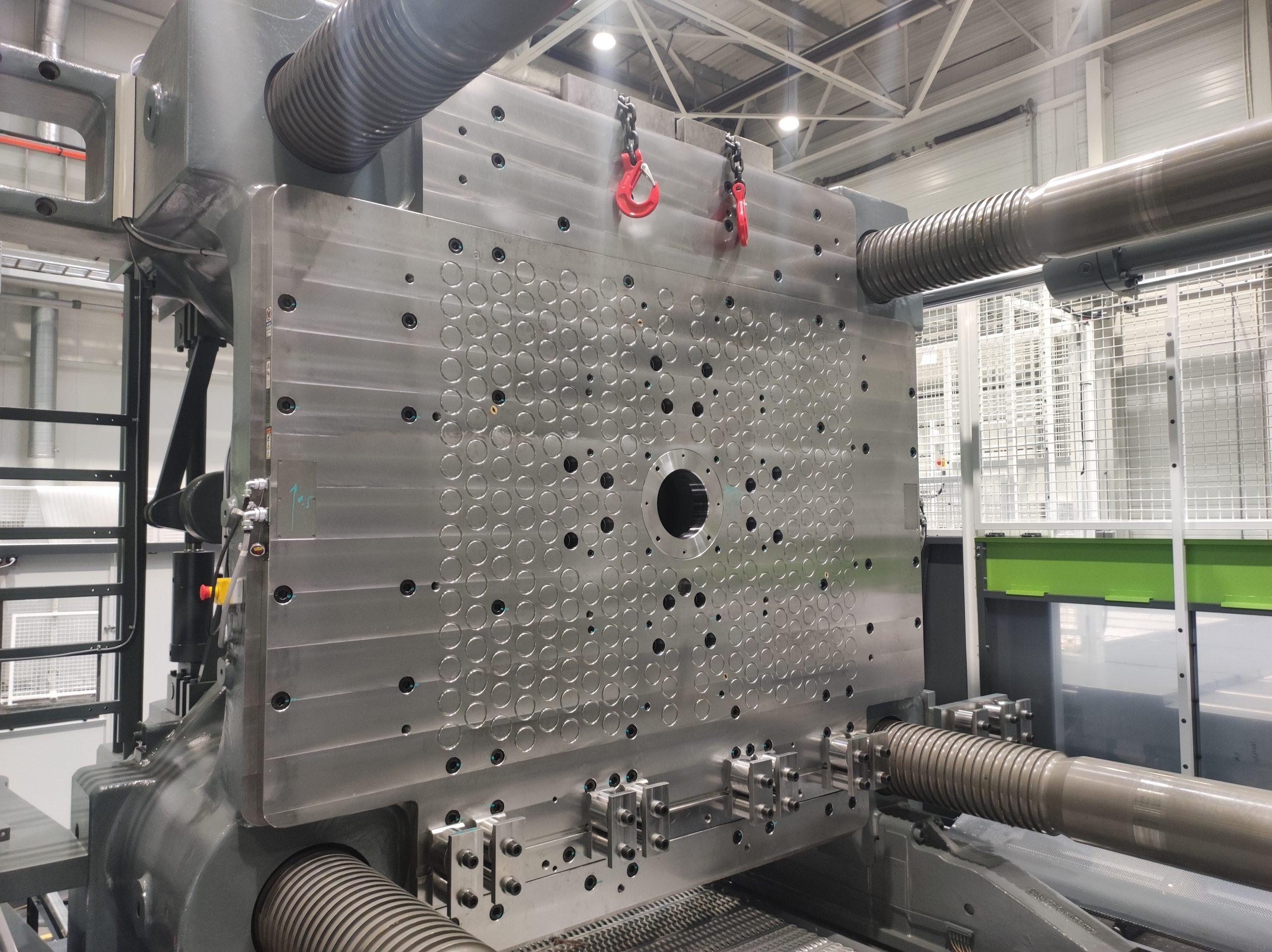

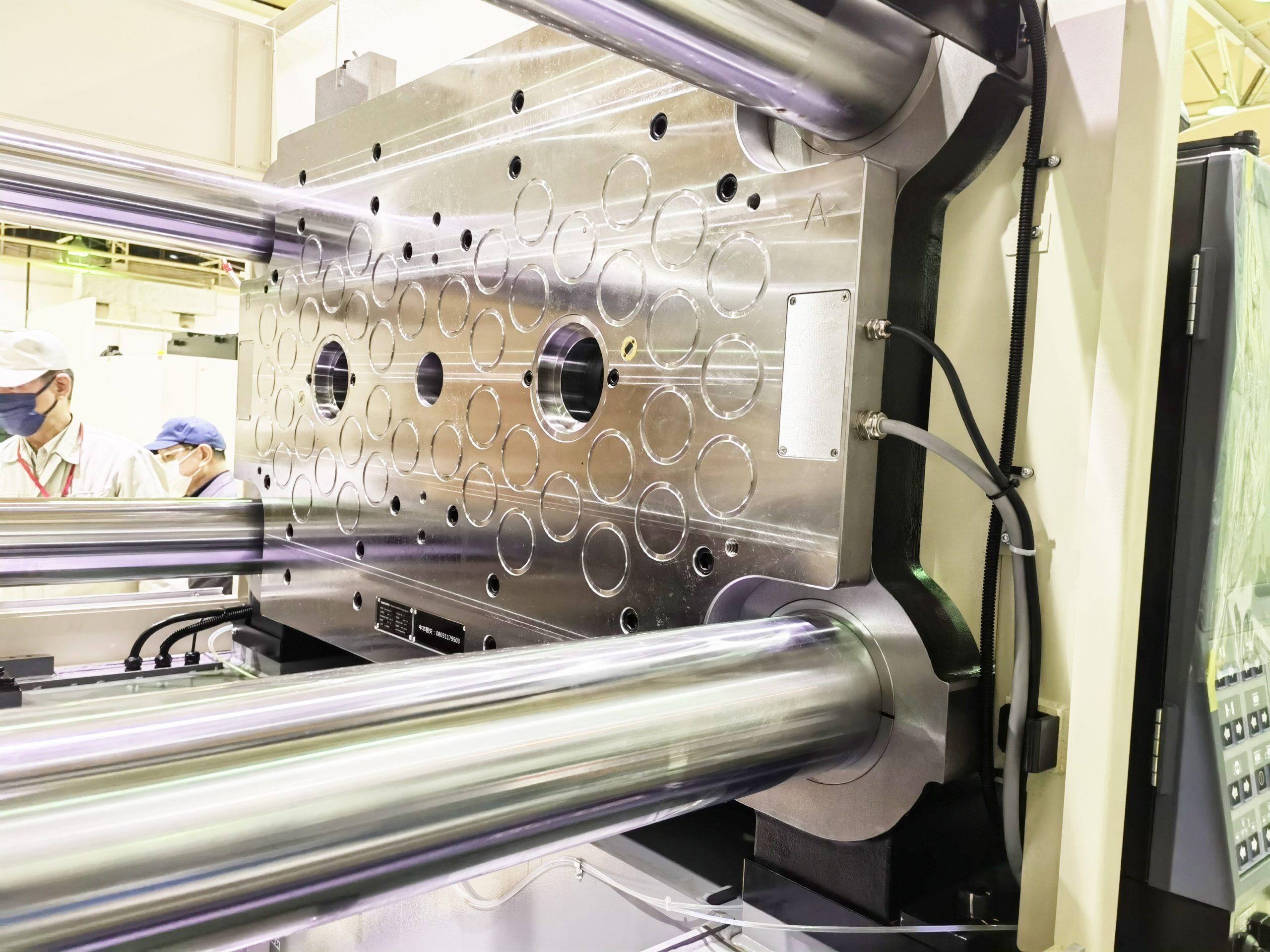

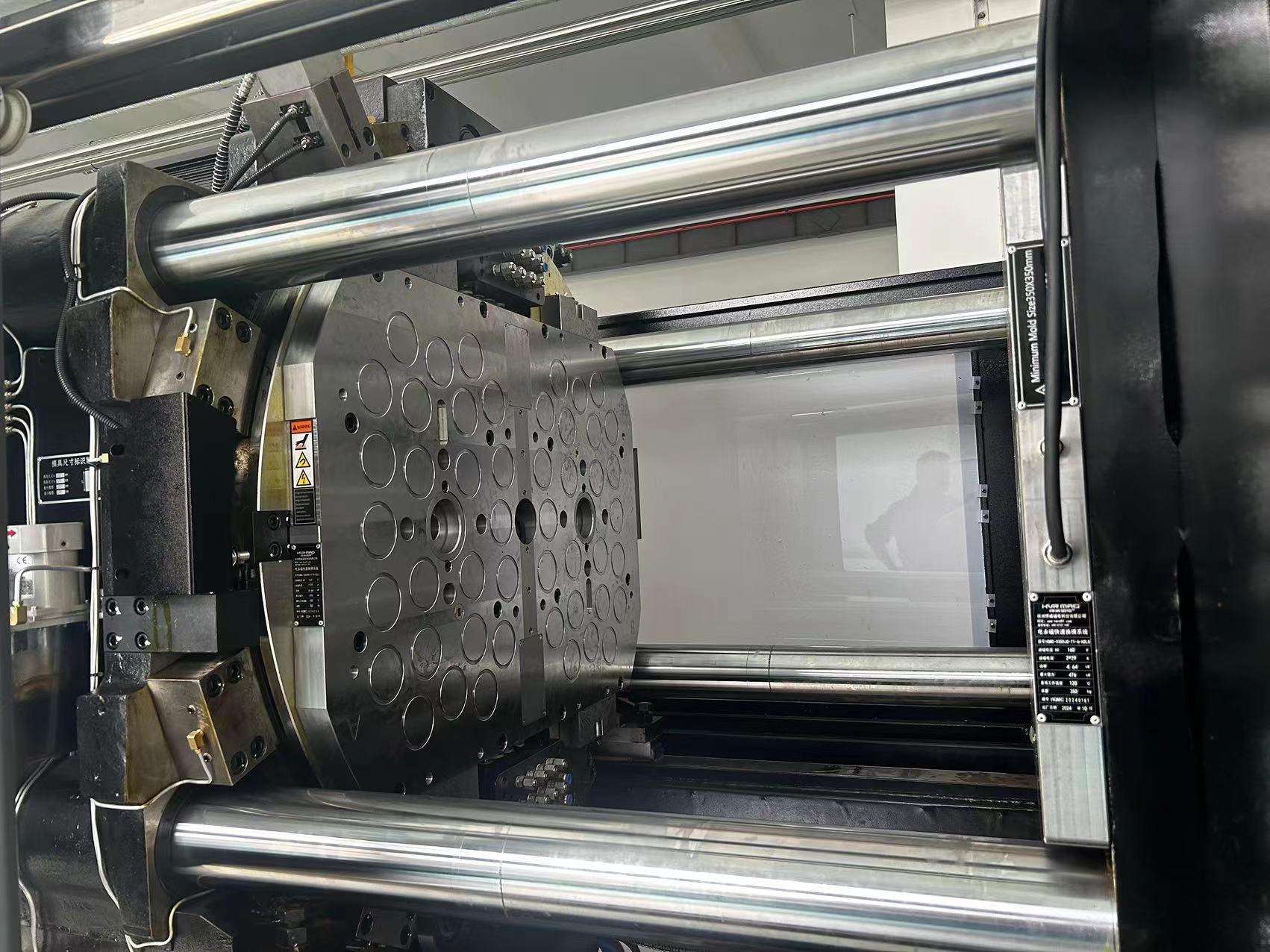

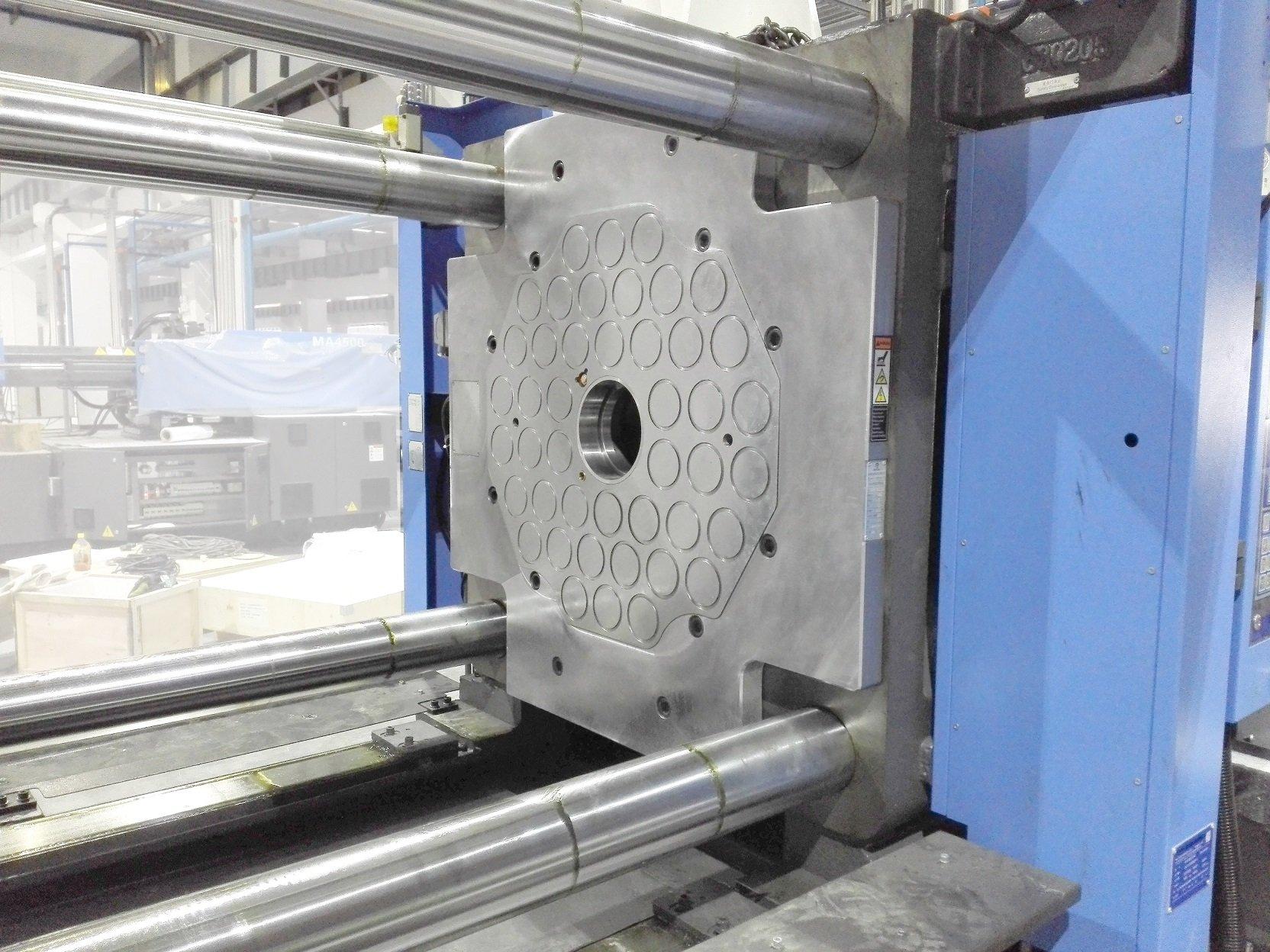

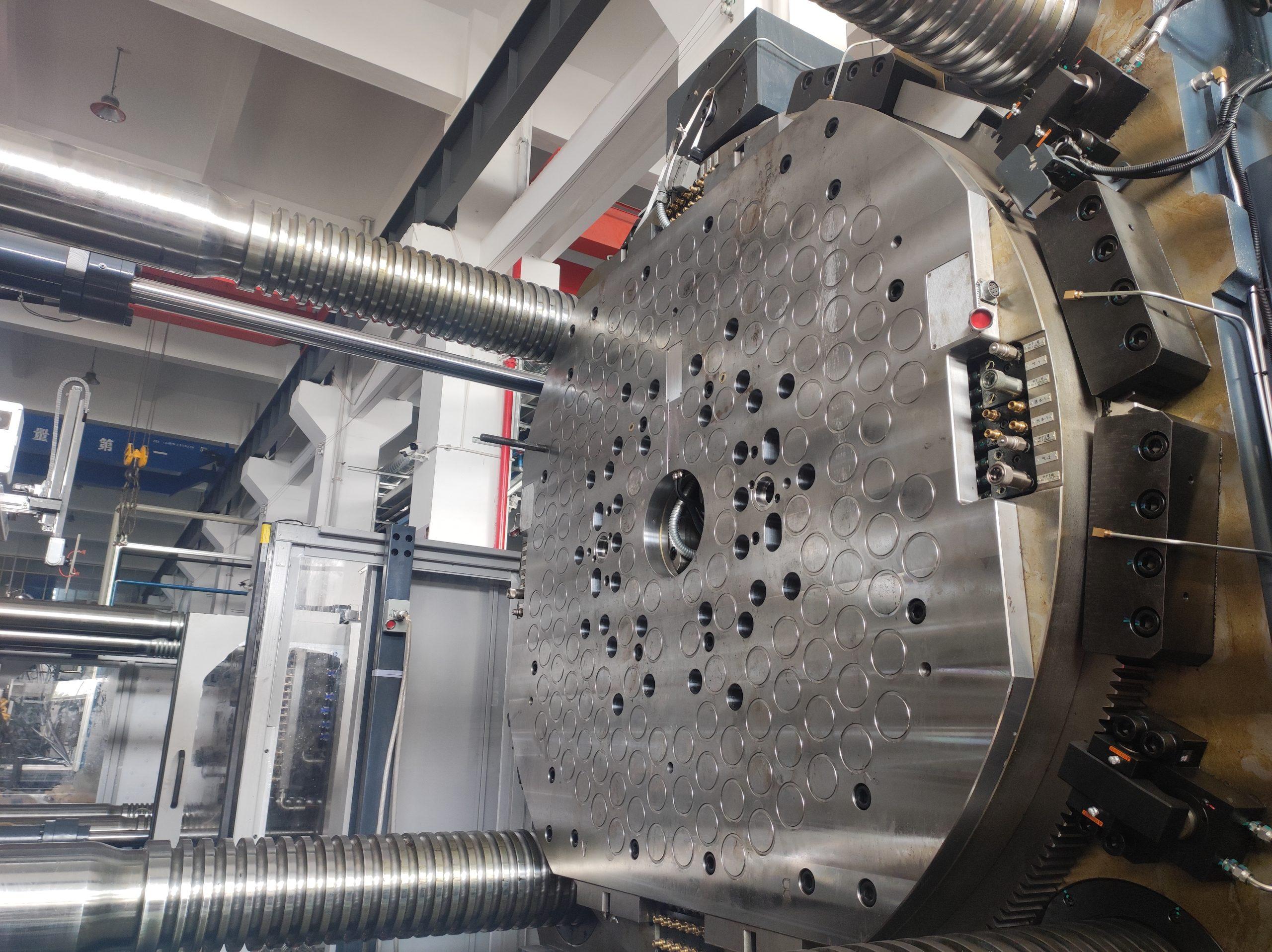

Composant du système de changement rapide de moule magnétique

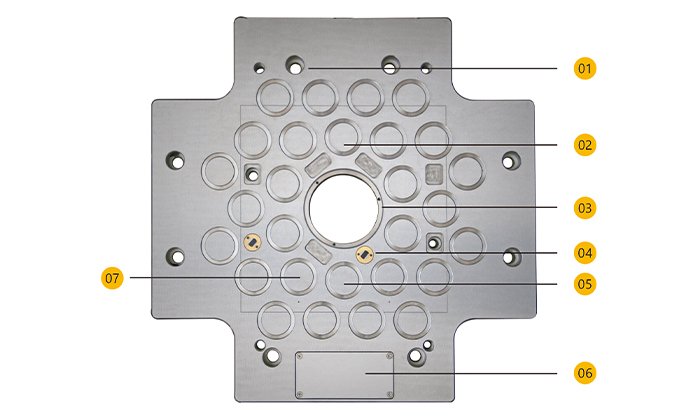

- Plateau magnétique fixe

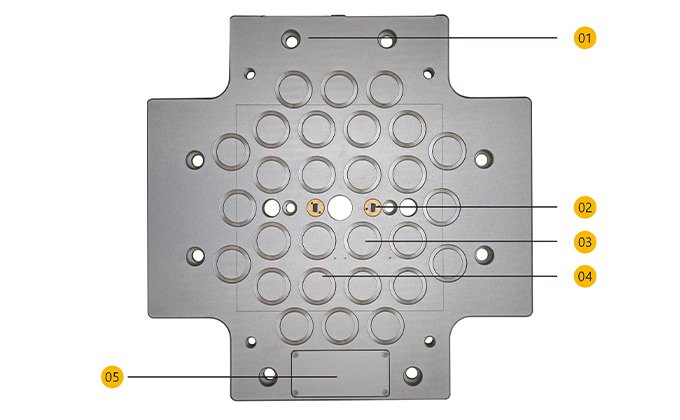

- Plateau magnétique mobile

- Armoire de commande électrique

- IHM Type HQMC-11A

1. Trou de vis de montage

2. Détection de température

3. Bague de positionnement

4. Détection de distance

5. Détection de flux magnétique

6. Boîte de jonction

7. Détection de dislocation de moisissure

1. Trou de vis de montage

2. Détection de distance

3. Détection de dislocation de moisissure

4. Détection de flux magnétique

5. Boîte de jonction

1. Contrôle précis

2. Surveillance intelligente

3. Forte stabilité

4. Bonne compatibilité

1. Bouton-poussoir entièrement métallique avec une bonne contrôlabilité et un niveau de protection élevé.

2. Plus stable, adapté et plus sûr pour les applications industrielles.

3. Facile à apprendre et à utiliser.

4. Les messages d'erreur s'affichent directement.

Ce système est conçu pour surmonter les frottements lors de l'éjection et le poids du moule en fixant magnétiquement la plaque arrière du moule, l'empêchant ainsi de tomber de la machine. Les principaux paramètres sont les suivants :

- Poids du moule.

- Force d'ouverture maximale de la machine de moulage par injection.

- Force de serrage du côté mobile. Elle est supérieure à celle du côté fixe en raison de l'accélération ; elle sera donc prioritaire.

- Branche et modèle de la machine de moulage.

- Force de serrage du moule (Unité : TON).

- Dessins des plaques de serrage de la machine et dimensions de la bague de centrage.

- Taille minimale du moule.

- Poids maximal du moule (côtés fixes et mobiles).

- Température maximale de contact du moule.

Non. Le système ne nécessite pas d'alimentation électrique continue. Une fois activé, il ne se démagnétise pas lorsqu'il est éteint.

Non. Le système ne nécessite de courant que lors du changement de moule, et le champ magnétique ne s'étend qu'à 20 mm de la surface du plateau magnétique. Toutes les autres zones sont amagnétiques, évitant ainsi toute interférence avec la presse à injecter.

Non. Après magnétisation, le système forme un champ magnétique fermé à la surface du plateau magnétique. La portée effective des lignes de champ magnétique est de 20 mm. Au-delà de 20 mm, le champ magnétique devient très faible et comparable au champ magnétique ambiant. Cependant, les personnes portant un stimulateur cardiaque, une carte bancaire, une montre ou un téléphone portable ne doivent pas s'approcher à moins de 20 mm du champ magnétique.

Oui. Le plateau est conçu avec une structure multicouche, imperméable, anti-huile et résistante à la corrosion. Il est compatible avec les environnements aquatiques, pétroliers et gaziers.

Oui. Des versions résistantes aux hautes températures sont disponibles. Cependant, nous déconseillons l'utilisation des plaques de serrage magnétiques à des températures supérieures à 180 °C.

Si la température de la plaque arrière dépasse la limite autorisée, une alarme se déclenche et le processus de production automatique s'arrête immédiatement. Pour résoudre ce problème, placez une plaque isolante entre la plaque arrière du moule et la plaque de moulage.

Non, si la plaque isolante se trouve sur la plaque arrière. Cependant, c'est possible si elle se trouve entre la plaque arrière et la plaque de moulage.

Le système de changement rapide de moule magnétique présente une marge de sécurité de 30%. Par exemple, si la plaque arrière est percée de trous, le système reste sûr. Cependant, il convient de noter que d'autres facteurs, comme la planéité de la plaque arrière, influencent également la force d'attraction totale de la plaque magnétique.

Oui. Le plateau magnétique doit s'adapter parfaitement à la surface de serrage magnétique.

Un réglage incorrect peut entraîner le déplacement du moule hors du plateau magnétique. Il est donc préférable d'éviter d'enfoncer trop profondément la tête de la buse d'injection et d'utiliser une chaîne de sécurité lors du démarrage.

Oui. Si l'ouverture est trop rapide, surtout dans la première phase, un effet de vide peut se produire, arrachant le moule de la plaque magnétique.

Dans ce cas, augmentez la force d'ouverture. Lorsque la force d'ouverture dépasse la force de serrage du plateau magnétique, le moule se libère. Un détecteur de proximité déclenche une alarme et arrête immédiatement la machine. Prenez des précautions pour éviter la chute du moule, par exemple en utilisant une chaîne de sécurité.

无字幕_10506-e1749461799641.jpg)