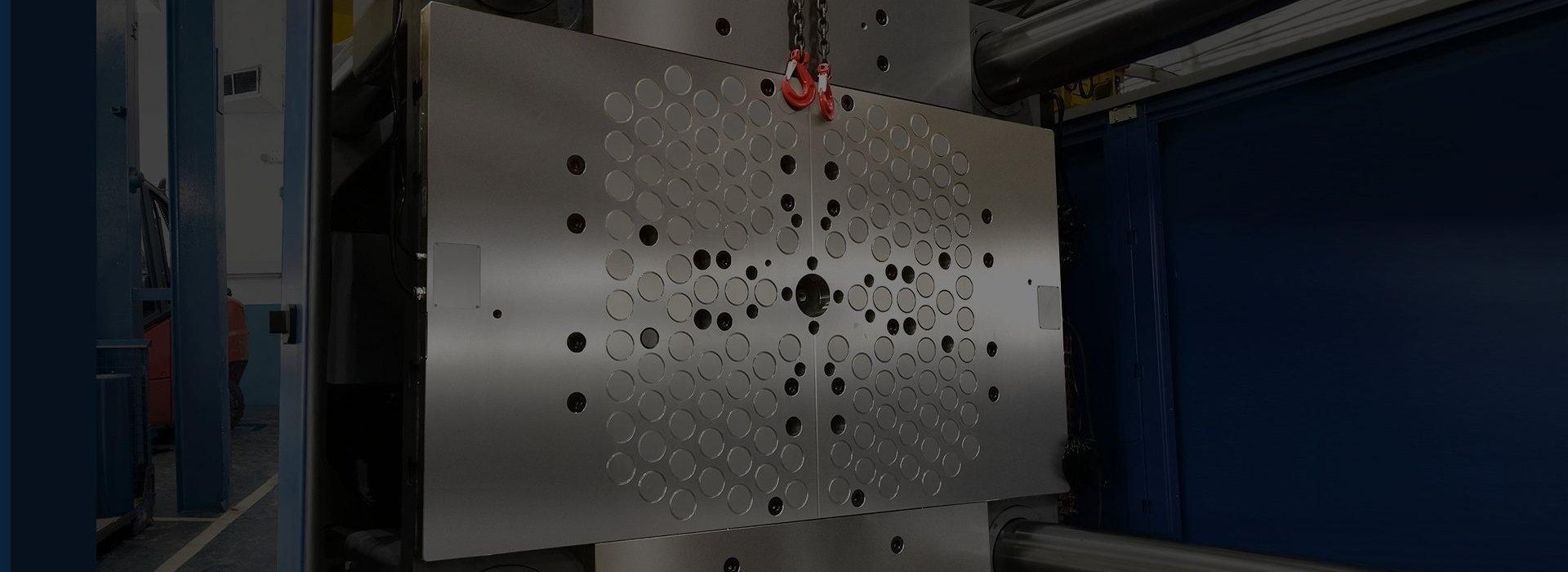

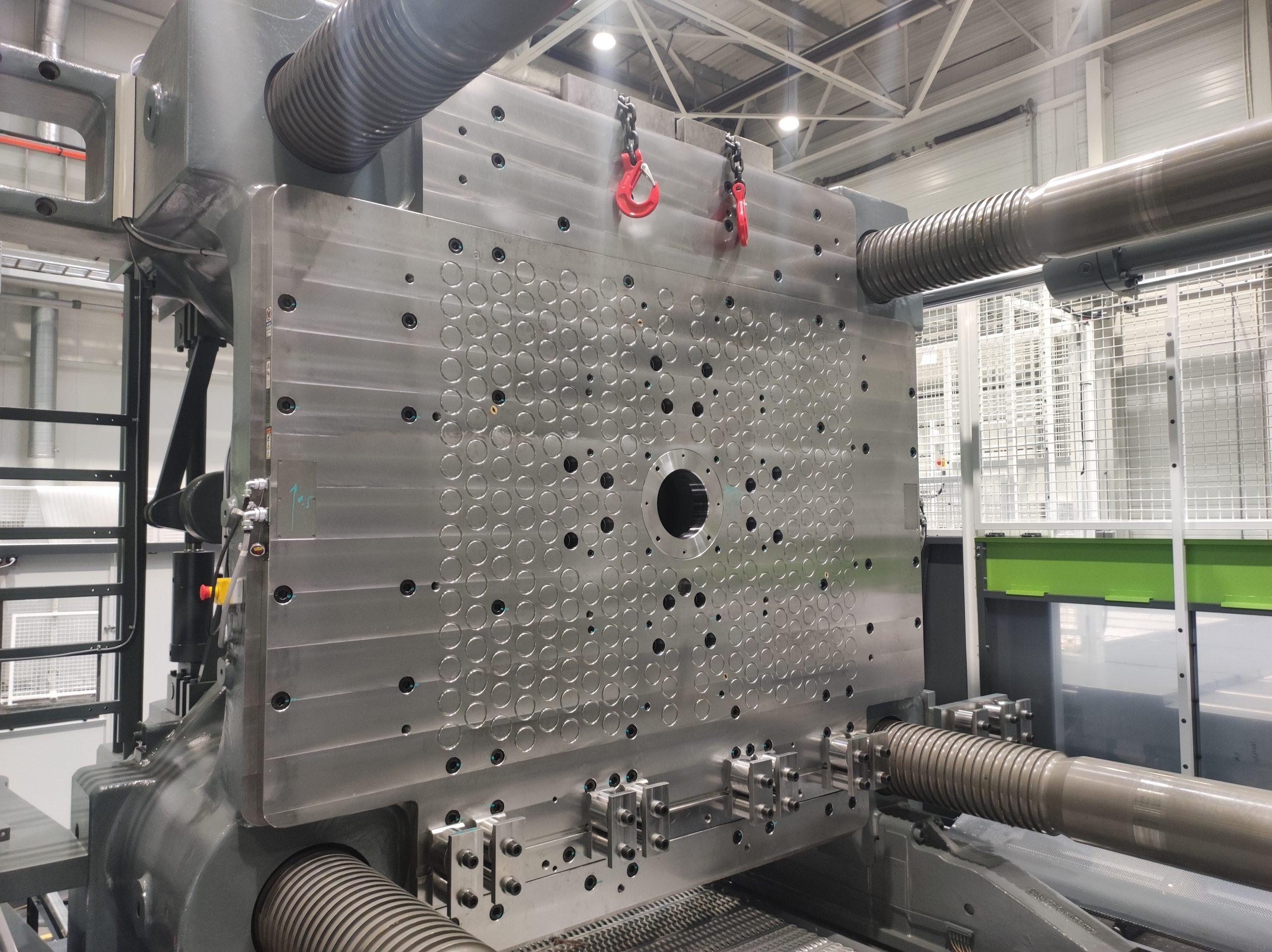

Sistema magnético de cambio rápido de moldes

El sistema magnético de cambio rápido de moldes HVR MAG utiliza tecnología electromagnética permanente para sujetar moldes y matrices en máquinas de moldeo por inyección y estampado. Esta abrazadera magnética facilita el cambio rápido de moldes. Cambio de molde en 3 minutos.

¿Qué es el sistema de cambio rápido de molde magnético?

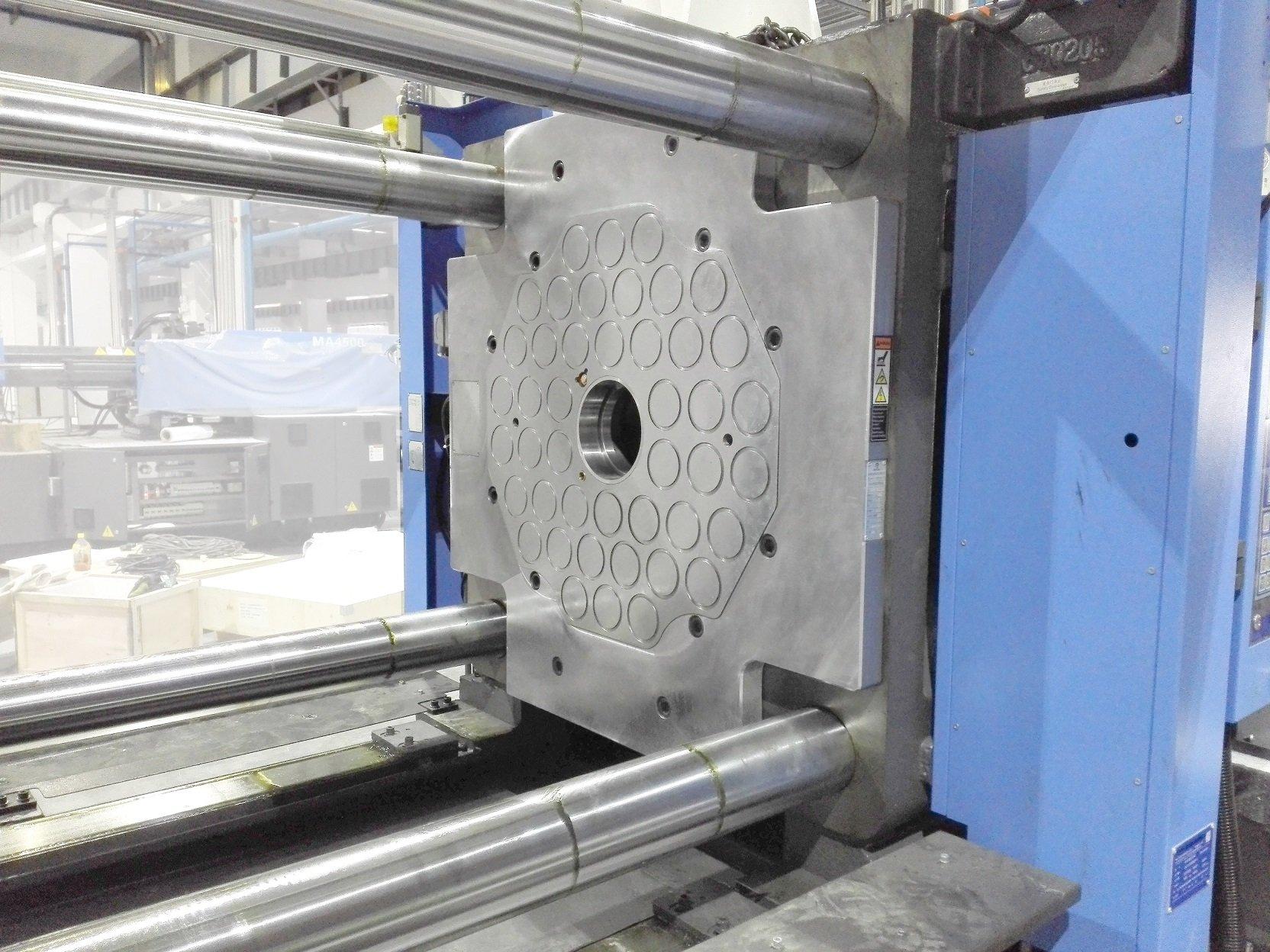

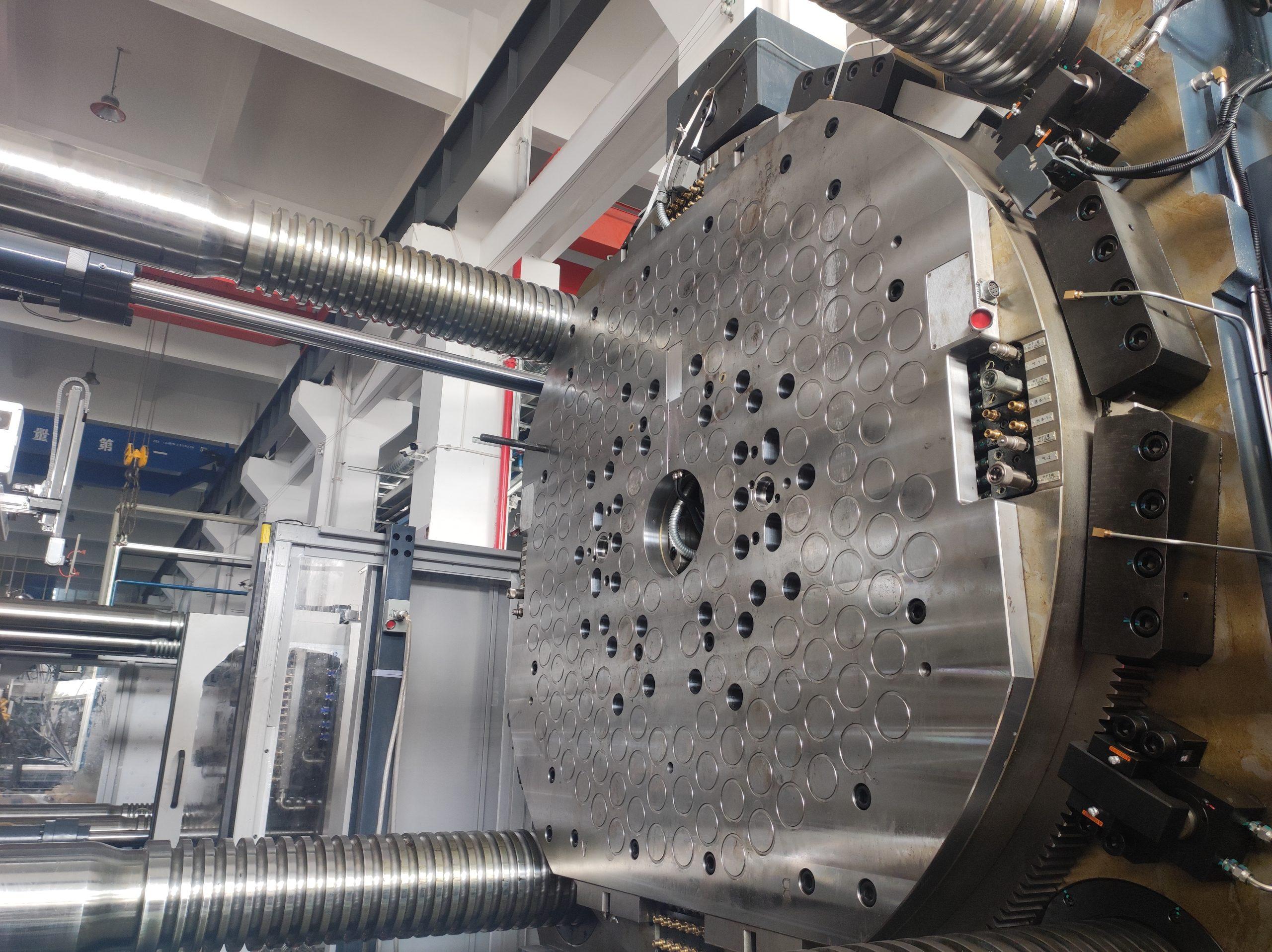

El sistema de cambio rápido de moldes magnético HVR consta de dos placas magnéticas (una fija y otra estacionaria), interfaz hombre-máquina y armario de control eléctrico. El tamaño y la forma de las placas magnéticas se pueden personalizar.

El sistema magnético de cambio rápido de moldes es adecuado para máquinas de moldeo por inyección de 50 a 4000 toneladas. La placa magnética proporciona una fuerza de sujeción uniforme y fuerte en la superficie de contacto del molde. El campo magnético electropermanente se activa y desactiva rápidamente, lo que facilita la sujeción y dessujeción del molde. Además, un solo operador puede realizar la operación de forma segura fuera de la máquina.

SISTEMA DE CAMBIO RÁPIDO DE MOLDES HVR MAGNETIC

Por aplicación

8 medidas de seguridad del sistema HMQC

El sistema de cambio rápido de moldes HVR cuenta con 8 atributos de precaución de seguridad que lo hacen particularmente seguro.

MAG/DEMAG se inicia solo cuando el molde está completamente presionado y en contacto con las placas magnéticas.

MAG/DEMAG solo está permitido cuando el flujo magnético alcanza el umbral de seguridad.

El sistema se detiene automáticamente si las placas magnéticas superan el límite de temperatura establecido.

MAG/DEMAG se confirma solo cuando se detecta el pulso de corriente requerido.

Si el molde se mueve durante la producción, la máquina de inyección se detiene inmediatamente.

La DEMAG solo se produce si la distancia entre el molde y la platina es inferior a 0,2 mm; las distancias más grandes detienen la producción.

La producción comienza solo cuando todos los sensores están normales y ambos lados están magnetizados.

La tecla selecciona el modo de configuración o producción; DEMAG está deshabilitado durante la producción.

Característica del sistema de cambio rápido de molde magnético

Más que seguridad.

90% reducción en el tiempo de cambio de molde

40% Ahorro de costes de mano de obra con fuerza de sujeción magnética

Los cambios de molde más rápidos significan más ciclos de producción por día

Bajo consumo de energía durante el trabajo.

Reduce el riesgo de lesiones asociadas con los sistemas de sujeción manual.

Diseñado para durabilidad y longevidad, asegurando una larga vida útil con un mantenimiento mínimo.

Menos piezas móviles significan menos desgaste, lo que se traduce en menores costos de mantenimiento.

Reducir el tiempo de inactividad durante el mantenimiento

Proceso de cambio de molde de 3 minutos

- Elevación del molde hacia la máquina de inyección.

- Alinee con el anillo de ubicación, ajuste la posición y cierre el molde.

- Haciendo REVISTA Operación para platinas magnéticas laterales fijas y móviles.

- Desbloquee el molde del equipo de elevación, retire el equipo de elevación y luego la máquina de inyección podrá funcionar normalmente.

- Cierre el molde y agregue la cadena de elevación.

- Haciendo el DEMAG Operación para platinas magnéticas de lado fijo y lado móvil.

- La platina móvil de la máquina regresa y comienza a retirar el molde.

- Finalizada la operación de remoción del molde, máquina de inyección en espera.

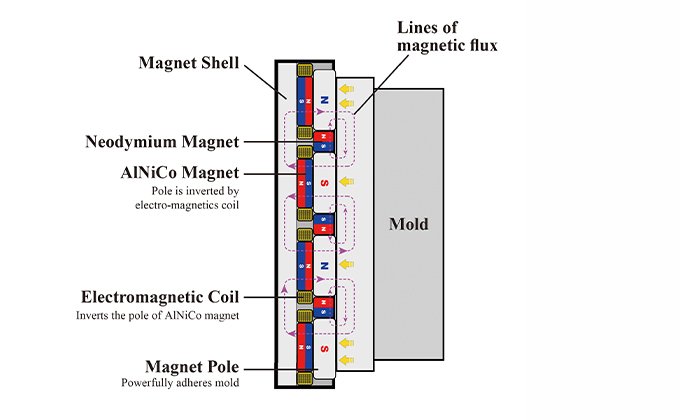

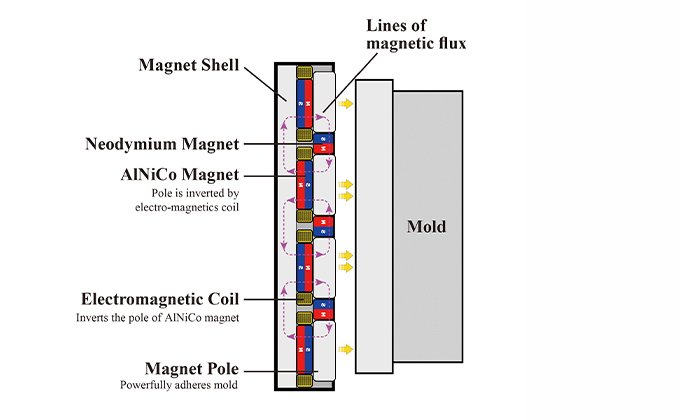

Principio de funcionamiento del sistema de cambio rápido de moldes magnético

- Se hace pasar una corriente de excitación a través de la bobina del solenoide durante 0,1-0,5 s.

- El polo del imán de AlNiCo está invertido. El imán de neodimio y el imán de AlNiCo se vuelven unipolares.

- Los polos magnéticos forman un circuito magnético con el molde y sujetan el molde.

- Se hace pasar una corriente de excitación a través de la bobina del solenoide durante 0,1-0,5 s.

- El polo del imán de AlNiCo está invertido.

- El flujo magnético de los imanes de neodimio y de álnico no se emite desde la superficie del núcleo magnético. Por lo tanto, libera el molde.

Sistema de sujeción tradicional vs. sistema magnético de cambio rápido de molde

| Contenido | Sistema mecánico | Sistemas hidráulicos | Sujeción magnética |

| Seguridad | No es posible detener la prensa si se produce un fallo. | No se puede detener la prensa si ocurre una falla. Si se corta la alimentación, la prensa hidráulica se reducirá y provocará un accidente. | Múltiples sensores monitorean el sistema para detectar fallas. No consume energía durante la fase de funcionamiento. |

| Fiabilidad | Grave peligro potencial para la seguridad, ocasionado por sujeción mecánica. | Fugas de aceite, obstrucción de tuberías, sustitución de piezas. Alto coste y lento. Sin señal de retroalimentación. | Sin piezas móviles ni necesidad de alimentación eléctrica una vez activado. Señal de retroalimentación en tiempo real durante el funcionamiento. Múltiples sensores monitorean el sistema para detectar fallos. |

| Eficiencia | Ciclo de cambio de molde largo, baja eficiencia. | Limitación del espesor de la placa base del molde, lo que provoca que el tiempo de cambio de molde sea mucho menos eficiente. | Reduce el tiempo de cambio de molde (hasta 90%). Un solo operador realiza la operación de forma fácil y segura. |

| Sujeción delantera | La fuerza de sujeción solo está disponible en la zona periférica del molde, con una fuerza muy limitada. No hay fuerza de sujeción en la zona central del molde. El molde se deforma con facilidad. | Fuerza de sujeción alrededor del borde periférico del molde. Sin fuerza de sujeción en el centro del molde. | Sujeción uniforme en toda la superficie, especialmente en el centro de la parte posterior del molde. Garantiza la rigidez de la sujeción del molde durante el proceso de trabajo. |

| Calidad | Debido a la deformación de la presión de sujeción y a la falta de fuerza de sujeción en el centro del molde, la consistencia del producto no es buena. | Debido a la deformación de la presión de sujeción y a la falta de fuerza de sujeción en el centro del molde, la consistencia del producto no es buena. | La sujeción uniforme del molde permite obtener piezas de buena calidad incluso con los primeros moldes. Las dos mitades del molde están perfectamente alineadas: se minimiza la fricción, lo que previene el desgaste de los moldes y de la máquina. |

| Flexibilidad | Baja idoneidad. | Todos los moldes deben requerir un tamaño y una forma fijos. | Toda la zona de trabajo magnética permite moldes de cualquier tamaño y forma. No requiere modificaciones. |

| Económico | La placa de presión y el perno siempre deben reemplazarse, lo que implica un gran costo de mano de obra. | La placa de presión y el perno siempre deben reemplazarse, lo que implica un gran costo de mano de obra. | Sin piezas móviles ni de desgaste. No requiere mantenimiento. |

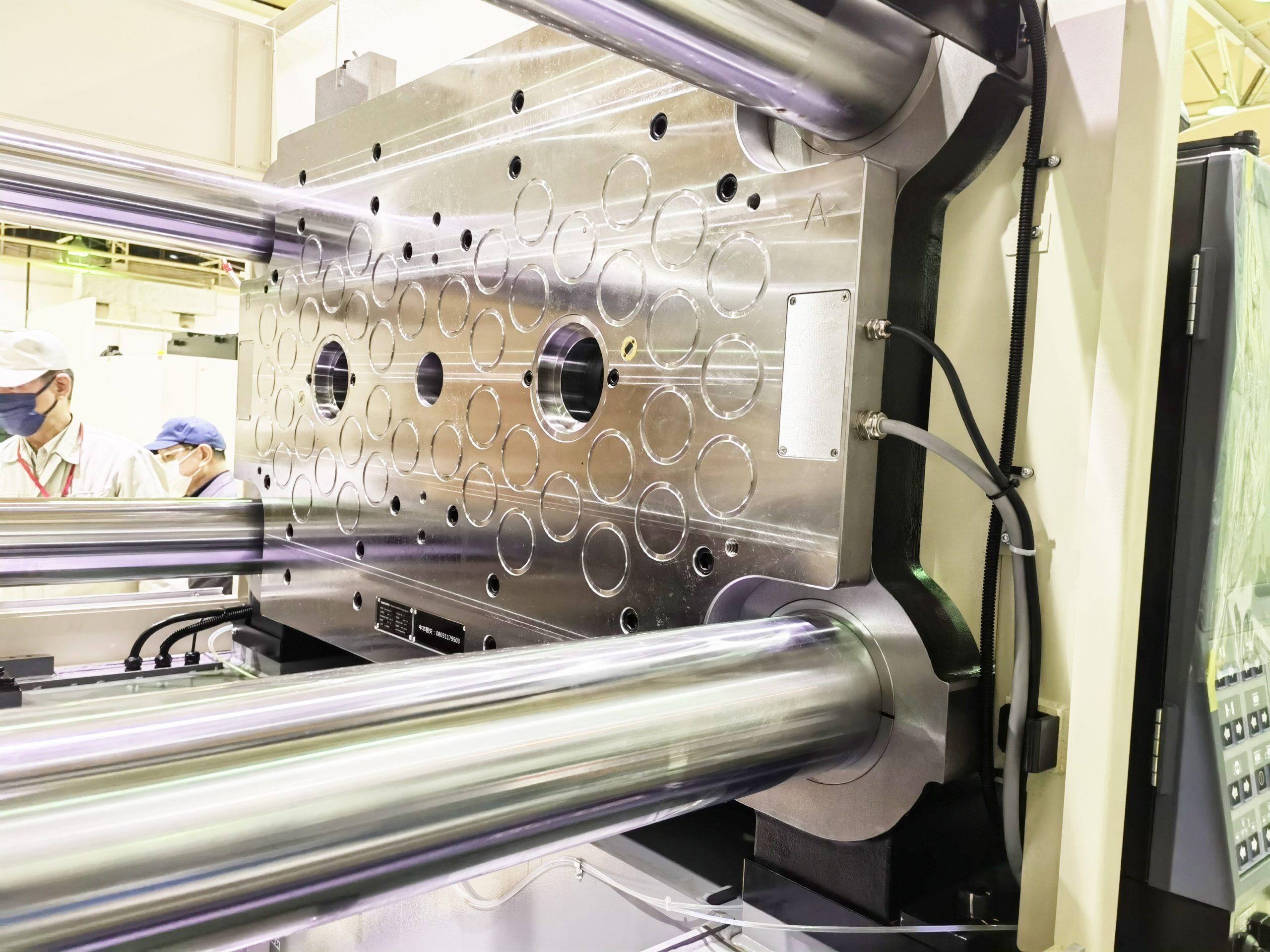

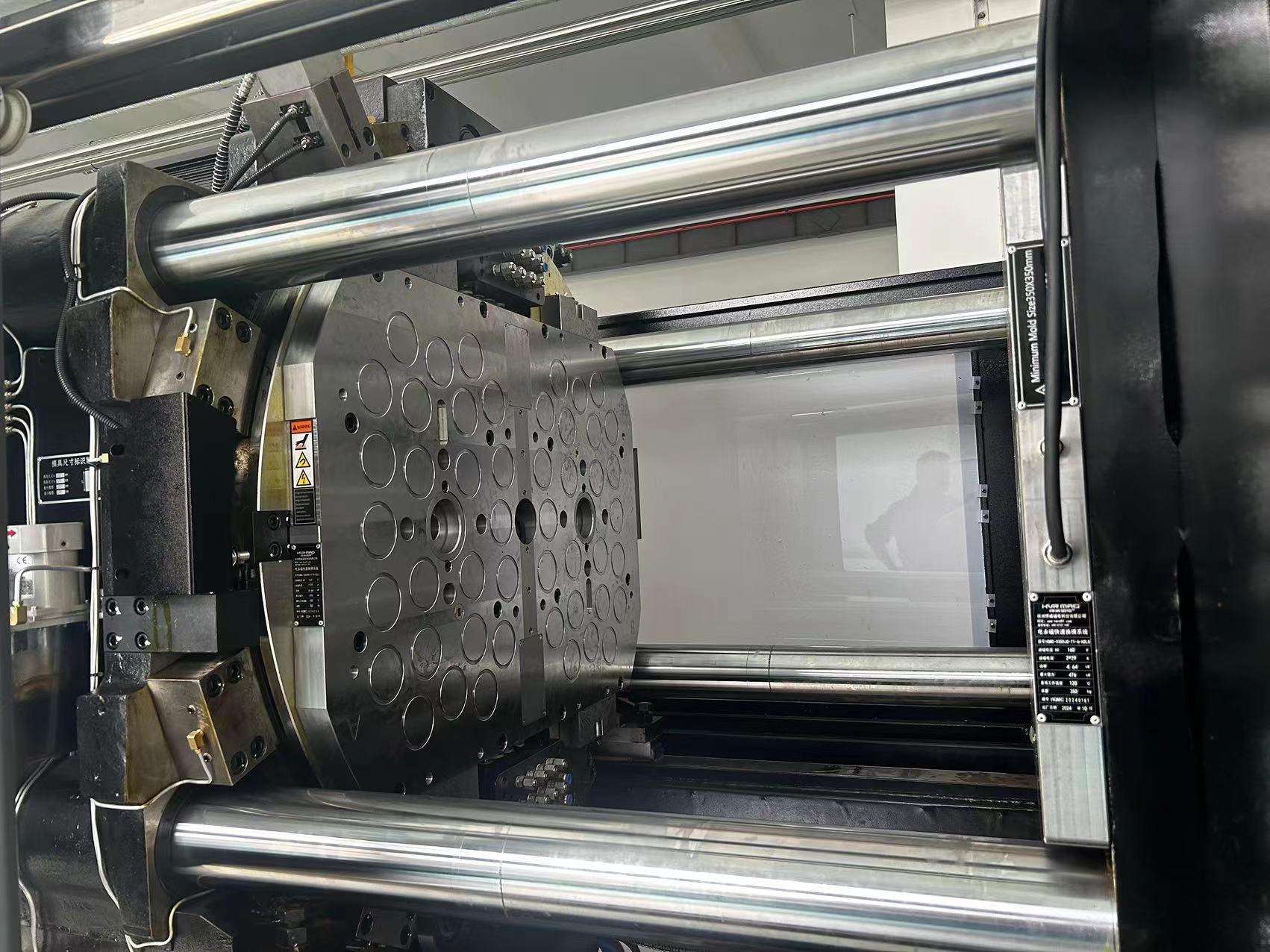

Componente del sistema magnético de cambio rápido de moldes

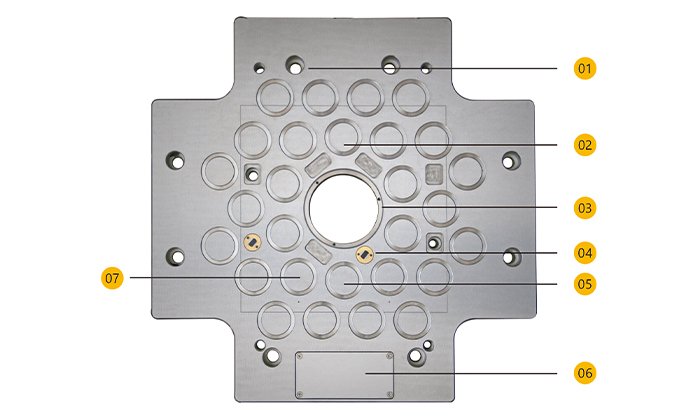

- Platina magnética fija

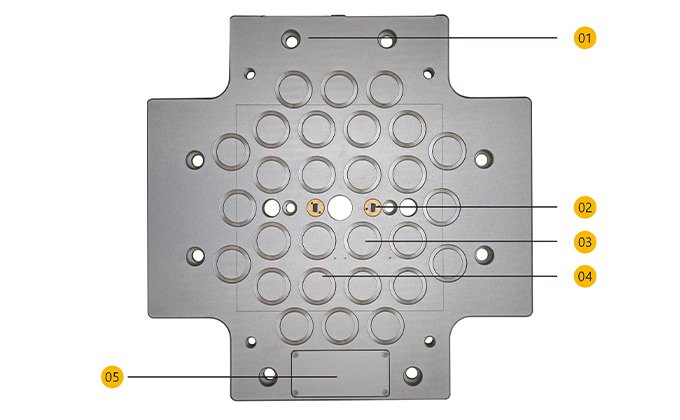

- Platina magnética móvil

- Armario de control eléctrico

- Tipo HMI HQMC-11A

1. Orificio del tornillo de montaje

2. Detección de temperatura

3. Anillo de localización

4. Detección de distancia

5. Detección de flujo magnético

6. Caja de conexiones

7. Detección de dislocación de moho

1. Orificio del tornillo de montaje

2. Detección de distancia

3. Detección de dislocación de moho

4. Detección de flujo magnético

5. Caja de conexiones

1. Control preciso

2. Monitoreo inteligente

3. Fuerte estabilidad

4. Buena compatibilidad

1. Pulsador totalmente metálico con buena capacidad de control y alto nivel de protección.

2. Más estable, adecuado y seguro para aplicaciones industriales.

3. Fácil de aprender y operar.

4. Los mensajes de error se muestran directamente.

Este sistema está diseñado para contrarrestar la fricción durante el proceso de expulsión y el peso del molde mediante la fijación magnética de la placa trasera, lo que evita que se caiga de la máquina. Los parámetros clave incluyen:

- Peso del molde.

- Fuerza máxima de apertura de la máquina de moldeo por inyección.

- La fuerza de sujeción del lado móvil es mayor que la del lado fijo debido a la aceleración, por lo que se priorizará.

- Rama y modelo de la máquina de moldeo.

- Fuerza de sujeción del molde (Unidad: TON).

- Dibujos de las placas de sujeción de la máquina y dimensiones del anillo centrador.

- Tamaño mínimo del molde.

- Peso máximo del molde (lados fijos y móviles).

- Temperatura máxima de contacto con el molde.

No. El sistema no depende de electricidad continua. Una vez activado, no se desmagnetiza al apagarse.

No. El sistema solo requiere corriente durante el cambio de molde, y el campo magnético se extiende a tan solo 20 mm de la superficie del plato magnético. El resto de las áreas son amagnéticas, lo que garantiza que no interfieran con la máquina de moldeo por inyección.

No. Tras la magnetización, el sistema forma un campo magnético cerrado en la superficie de la placa magnética. El alcance efectivo de las líneas de campo magnético es de 20 mm. Más allá de 20 mm, el campo magnético se debilita y es comparable al campo magnético ambiental. Sin embargo, las personas con marcapasos, tarjetas bancarias, relojes y teléfonos móviles no deben acercarse a menos de 20 mm del campo magnético.

Sí. La platina está diseñada con una estructura multicapa, impermeable, resistente al aceite y a la corrosión. Es compatible con entornos de agua, petróleo y gas.

Sí. Existen versiones resistentes a altas temperaturas. Sin embargo, no recomendamos usar las placas de sujeción magnéticas a temperaturas superiores a 180 °C.

Si la temperatura de la placa trasera supera el límite permitido, se activa una alarma y el proceso de producción automático se detiene inmediatamente. Para solucionar esto, coloque una placa aislante entre la placa trasera del molde y la placa de moldeo.

No, si la placa aislante está en la placa trasera. Sin embargo, es posible si la placa aislante está entre la placa trasera y la placa de moldeo.

El sistema magnético de cambio rápido de moldes tiene un margen de seguridad de 30%. Por ejemplo, si 20% de la placa trasera tiene agujeros, el sistema sigue siendo seguro. Sin embargo, cabe destacar que otros factores, como la planitud de la placa trasera, también afectan la fuerza de atracción total de la placa magnética.

Sí. La placa magnética debe encajar perfectamente contra la superficie de sujeción magnética.

Un ajuste incorrecto puede provocar que el molde se salga de la placa magnética. Es mejor evitar que el cabezal de la boquilla de inyección se introduzca demasiado y utilizar una cadena de seguridad durante la fase de arranque.

Sí. Si se abre demasiado rápido, especialmente en la primera fase, puede producirse un efecto de vacío que aleje el molde de la placa magnética.

En este caso, aumente la fuerza de apertura. Cuando la fuerza de apertura supere la fuerza de sujeción del plato magnético, el molde se soltará. Un interruptor de proximidad activará una alarma y detendrá la máquina inmediatamente. Tome precauciones para evitar la caída del molde, como usar una cadena de seguridad.

无字幕_10506-e1749461799641.jpg)