En los entornos de fabricación automatizados actuales, la eficiencia y la fiabilidad son fundamentales. La tecnología de sujeción electromagnética permanente se ha consolidado como una valiosa solución para satisfacer estas necesidades, especialmente en aplicaciones que requieren ciclos rápidos y un rendimiento constante. Esta tecnología se basa en principios que la hacen especialmente idónea para su integración en sistemas automatizados y células de trabajo robóticas.

Fundamentos técnicos y ventajas operativas

La tecnología de electroimanes permanentes utiliza breves pulsos eléctricos para cambiar los estados magnéticos, creando una fuerza de sujeción segura sin consumo continuo de energía. Esta característica ofrece ventajas de seguridad inherentes a la vez que reduce los requisitos energéticos. La capacidad de acoplamiento instantáneo permite cambios rápidos de piezas, reduciendo significativamente el tiempo improductivo entre operaciones. La presión de sujeción uniforme del sistema en toda la superficie de contacto garantiza un soporte homogéneo, minimizando la vibración y mejorando la precisión del mecanizado.

Integración con sistemas robóticos

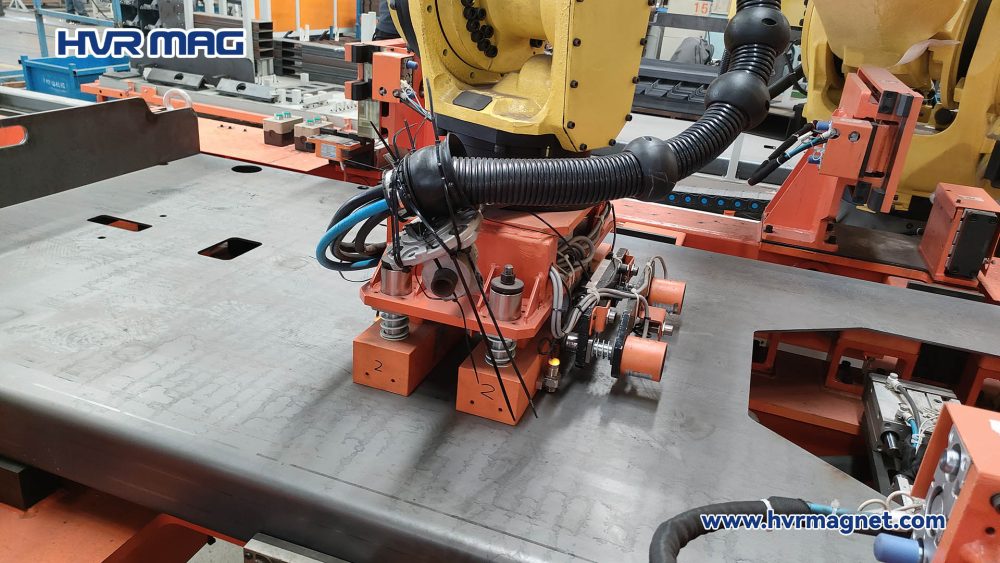

La compatibilidad de la sujeción magnética con la automatización robótica representa una de sus ventajas más significativas. Los brazos robóticos equipados con efectores finales magnéticos pueden manipular diversos materiales ferromagnéticos sin necesidad de ajustes mecánicos ni cambios de herramientas. Esta flexibilidad resulta especialmente valiosa en entornos de producción mixta donde las piezas pueden variar en tamaño y forma. Los sencillos requisitos de interfaz facilitan una integración directa con los controles de automatización existentes, mientras que su diseño ligero minimiza el impacto en la capacidad de carga del robot.

Versatilidad de aplicación en entornos industriales

Esta tecnología demuestra una gran adaptabilidad en diversos sectores manufactureros. En operaciones de mecanizado, sujeta firmemente las piezas para procesos de fresado, taladrado y rectificado. La industria automotriz utiliza estos sistemas para el manejo de componentes estampados y piezas estructurales. Los centros de servicio de metales emplean la sujeción magnética para la clasificación y transferencia de materiales en láminas. Este método de sujeción sin marcas preserva la calidad superficial, lo que lo hace idóneo para materiales acabados o recubiertos donde la protección de la superficie es fundamental.

Consideraciones prácticas de implementación

Para una implementación exitosa, es necesario prestar atención a varios parámetros técnicos. El sistema magnético debe tener el tamaño adecuado según los requisitos de la aplicación, considerando factores como el peso de la pieza, la composición del material y las condiciones de la superficie. Los sistemas de seguridad, que incluyen fuentes de alimentación de respaldo y monitoreo del estado, garantizan un funcionamiento confiable en entornos de producción. Los requisitos de mantenimiento son generalmente mínimos y consisten principalmente en revisiones periódicas de las conexiones eléctricas y las superficies de desgaste.

Direcciones de desarrollo futuro

Los avances actuales en sistemas de sujeción magnética se centran en mejorar la inteligencia y la conectividad. Los sensores integrados proporcionan información en tiempo real sobre la presencia y el posicionamiento de la pieza, mientras que las zonas magnéticas programables ofrecen mayor flexibilidad para formas irregulares. Estos desarrollos se alinean con las iniciativas de la Industria 4.0, impulsando la tendencia hacia sistemas de fabricación más adaptativos y basados en datos.

La continua evolución de la tecnología de sujeción magnética demuestra su creciente importancia en la fabricación automatizada. Al proporcionar soluciones de manipulación de piezas fiables, eficientes y versátiles, estos sistemas contribuyen a mejorar la productividad y la flexibilidad operativa en los entornos industriales modernos.