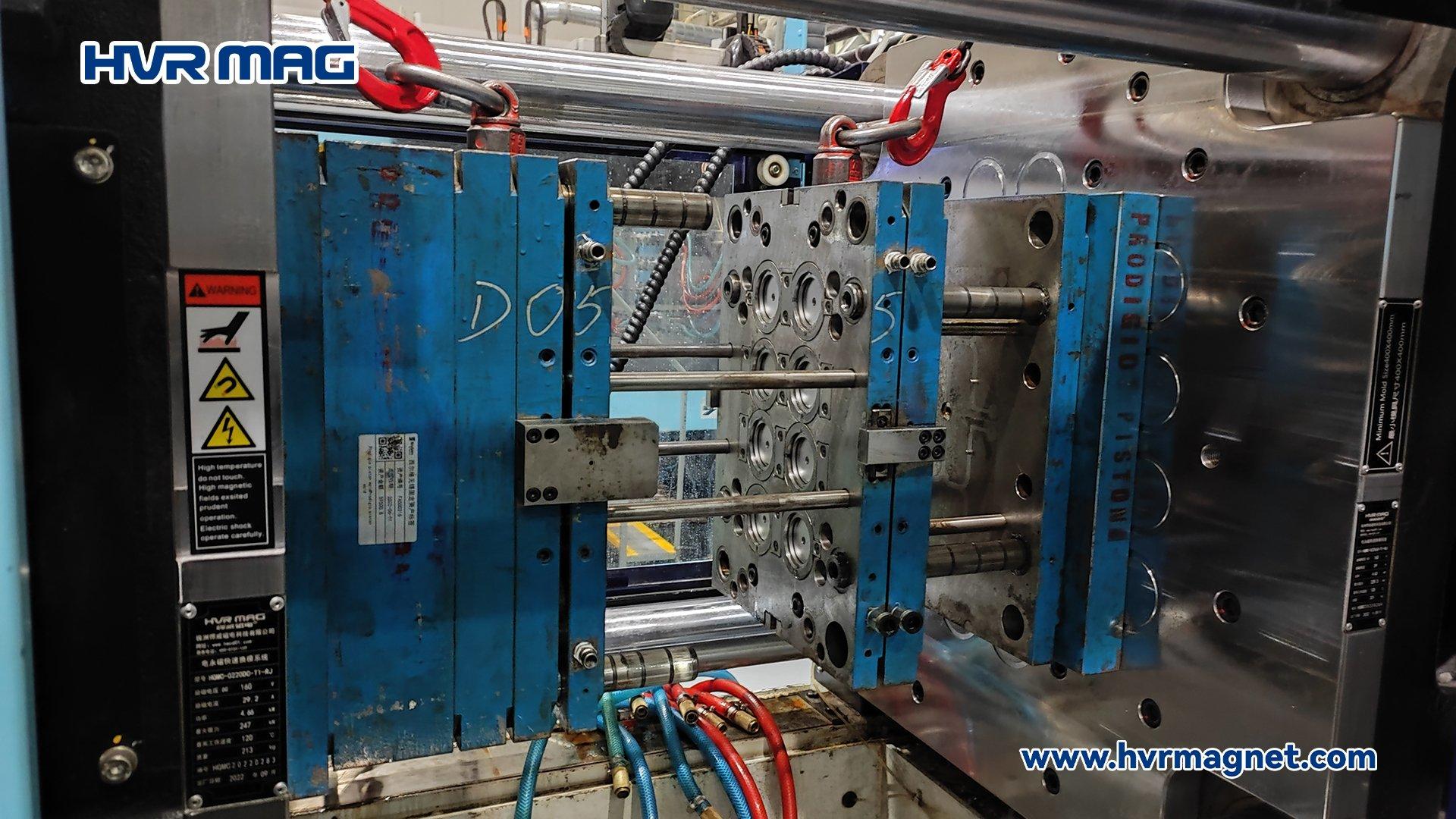

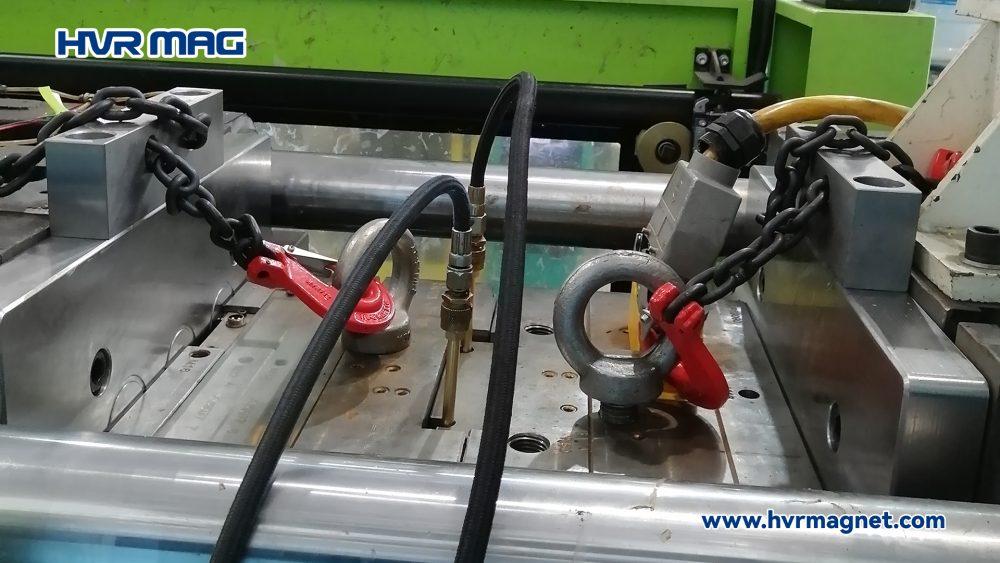

Platinas magnéticas Se han convertido en una parte indispensable de los procesos modernos de moldeo por inyección, ofreciendo ventajas significativas sobre los sistemas de sujeción tradicionales en cuanto a velocidad y facilidad de intercambio de moldes. Sin embargo, como con cualquier sistema mecánico, pueden surgir problemas que provoquen la temida caída del molde. Este artículo explora las condiciones bajo las cuales una platina magnética puede dejar caer un molde. Destaca las causas comunes y ofrece soluciones para prevenir estos incidentes.

Operación y configuración incorrectas

Una de las causas más frecuentes de la caída del molde es la operación y configuración incorrectas por parte del operador de cambio de molde. Esto incluye:

Dimensionamiento incorrecto del molde: Cuando el molde que se cambia no se encuentra dentro del rango especificado del plato magnético, puede provocar inestabilidad durante el proceso de sujeción, lo que podría provocar una caída. Es fundamental garantizar que las dimensiones del molde se encuentren dentro de los parámetros especificados del plato magnético.

Ajustes de mecanizado incorrectos: Problemas con el ajuste de la máquina o ajustes incorrectos durante el cambio de molde pueden comprometer la fuerza de sujeción, lo que provoca una liberación inesperada del molde. Es fundamental una capacitación adecuada y el cumplimiento de los protocolos de operación de la máquina.

Mala calidad de las platinas magnéticas y pruebas insuficientes

La calidad de la propia platina magnética, junto con la falta de pruebas exhaustivas, también puede provocar la aparición de moho. Esto incluye:

Material de platina de calidad inferior: si la platina magnética está hecha de materiales de baja calidad, es posible que no resista los rigores de los cambios de molde repetidos o el estrés de mantener una fuerza de sujeción firme a lo largo del tiempo.

Pruebas y monitoreo limitados: Un plato magnético con capacidades de diagnóstico limitadas o inexistentes no puede alertar a los operadores sobre posibles problemas antes de que ocurran. Los sistemas de monitoreo continuo y las pruebas periódicas del rendimiento magnético y la capacidad de sujeción son medidas preventivas vitales.

Soluciones y recomendaciones para el uso de platinas magnéticas

Para evitar la formación de moho asociada a las placas magnéticas, considere las siguientes soluciones:

- Capacitación de operadores: asegúrese de que todos los operadores de cambio de moldes estén capacitados adecuadamente en el uso correcto del sistema de placa magnética, incluido cómo medir y posicionar con precisión los moldes dentro de las dimensiones especificadas.

- Procedimientos operativos estándar (POE): desarrollar y aplicar POE para operaciones de cambio de molde, incluidos protocolos de seguridad y configuración de máquinas.

- Garantía de calidad: utilice placas magnéticas de alta calidad y realice inspecciones periódicas para confirmar que los materiales y la construcción sean adecuados para las demandas de su aplicación.

- Pruebas y monitoreo integrales: Equipe sus platinas magnéticas con capacidades de prueba integrales. Superviselas regularmente para detectar cualquier problema con la intensidad del campo magnético o el rendimiento de la sujeción. Si es posible, implemente sistemas automatizados para alertar a los operadores sobre posibles problemas.

- Mantenimiento regular: programe un mantenimiento regular para su sistema de platina magnética para abordar cualquier desgaste o degradación de los componentes que puedan comprometer su rendimiento.

Conclusión

Comprenda y aborde las causas de las caídas de molde con platinas magnéticas. Así, los fabricantes podrán disfrutar de ciclos de producción más rápidos y una mayor eficiencia, sin comprometer la seguridad ni la fiabilidad.