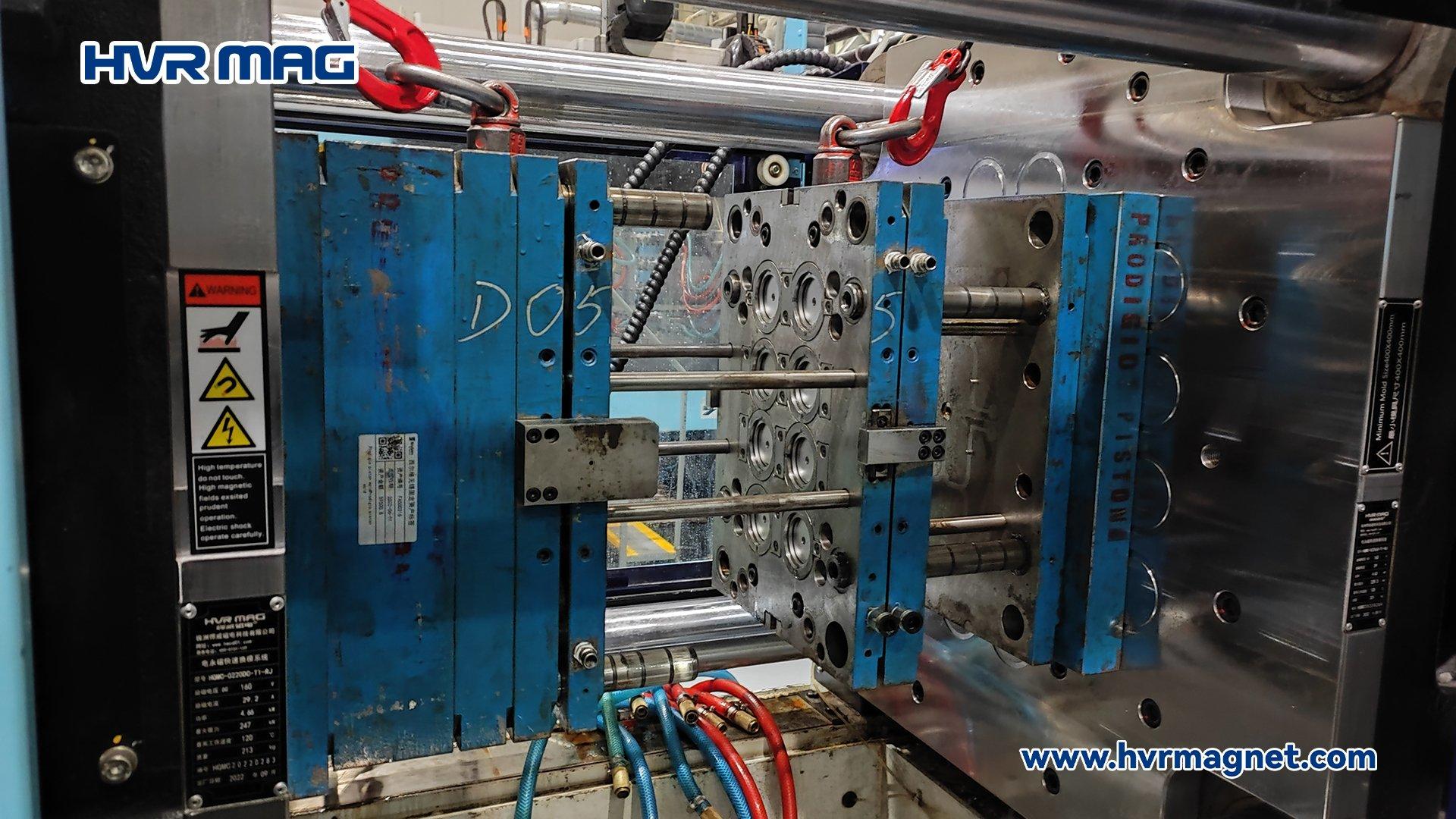

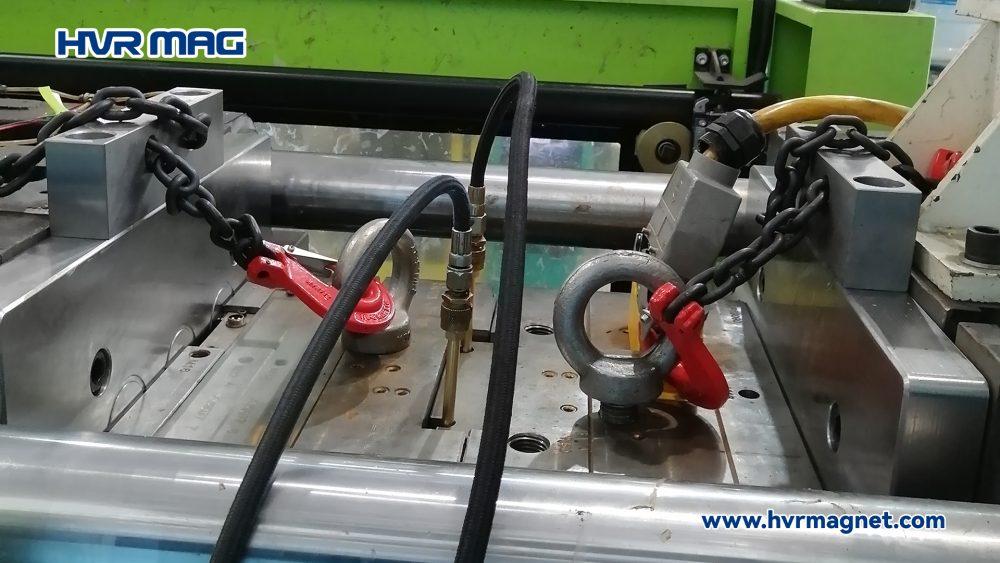

Placas magnéticas tornaram-se parte indispensável dos modernos processos de moldagem por injeção, oferecendo vantagens significativas em relação aos sistemas de fixação tradicionais em termos de velocidade e facilidade de troca de molde. No entanto, como em qualquer sistema mecânico, podem surgir problemas que levam ao temido cenário de queda de um molde. Este artigo explora as condições sob as quais uma placa magnética pode derrubar um molde. Ele destaca as causas comuns e oferece soluções para evitar tais ocorrências.

Operação e configuração incorretas

Um dos motivos mais frequentes das quedas de molde é a operação e a configuração inadequadas do operador de troca de molde. Isso inclui:

Dimensionamento incorreto do molde: Quando o molde que está sendo trocado não se enquadra na faixa especificada da placa magnética, isso pode levar à instabilidade durante o processo de fixação, podendo resultar em uma queda. É fundamental garantir que as dimensões do molde estejam dentro dos parâmetros especificados da placa magnética.

Configurações incorretas de usinagem: Problemas com o ajuste da máquina ou configurações incorretas durante a troca do molde podem comprometer a força de fixação, levando à liberação inesperada do molde. O treinamento adequado e a adesão aos protocolos operacionais da máquina são essenciais.

Baixa qualidade das placas magnéticas e testes insuficientes

A qualidade da placa magnética em si, juntamente com a falta de testes abrangentes, também pode levar a quedas de molde. Isso inclui:

Material do cilindro abaixo do padrão: Se a placa magnética for fabricada com materiais de baixa qualidade, ela poderá não suportar os rigores das repetidas trocas de molde ou o estresse de manter uma força de fixação apertada ao longo do tempo.

Testes e monitoramento limitados: Uma placa magnética com recursos de diagnóstico limitados ou inexistentes não pode alertar os operadores sobre possíveis problemas antes que eles ocorram. Os sistemas de monitoramento contínuo e os testes regulares do desempenho magnético e dos recursos de fixação são medidas preventivas vitais.

Soluções e recomendações para o uso de placas magnéticas

Para evitar quedas de molde associadas a placas magnéticas, considere as seguintes soluções:

- Treinamento de operadores: Certifique-se de que todos os operadores de troca de molde sejam devidamente treinados no uso correto do sistema de placa magnética, incluindo como medir e posicionar com precisão os moldes dentro das dimensões especificadas.

- Procedimentos operacionais padrão (SOPs): Desenvolver e aplicar POPs para operações de troca de molde, incluindo configuração da máquina e protocolos de segurança.

- Garantia de qualidade: Use placas magnéticas de alta qualidade e realize inspeções regulares para confirmar que os materiais e a construção são adequados às demandas de sua aplicação.

- Teste e monitoramento abrangentes: Equipe suas placas magnéticas com recursos de teste abrangentes. Monitore-as regularmente para detectar qualquer problema com a força do campo magnético ou com o desempenho da fixação. Se possível, implemente sistemas automatizados para alertar os operadores sobre possíveis problemas.

- Manutenção regular: Programe a manutenção regular de seu sistema de placa magnética para tratar de qualquer desgaste ou degradação de componentes que possam comprometer seu desempenho.

Conclusão

Entenda e resolva as causas das quedas de molde com placas magnéticas. Assim, os fabricantes podem aproveitar os benefícios de ciclos de produção mais rápidos e maior eficiência, sem comprometer a segurança e a confiabilidade.